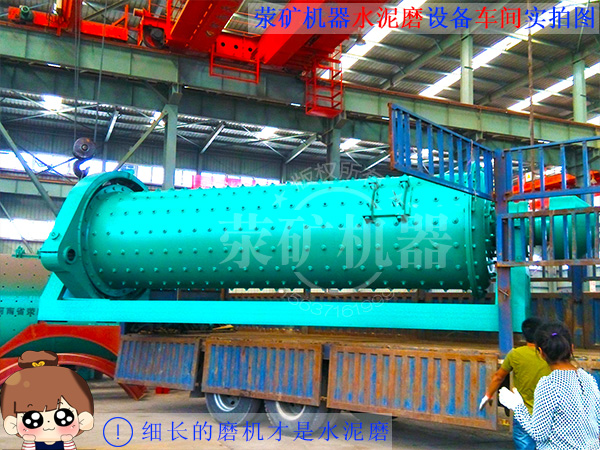

滎礦水泥磨:

滎礦機(jī)器(全稱河南省滎陽市礦山機(jī)械制造廠)���,可生產(chǎn)各類型球磨機(jī)�����,GB/T19001-2016/ISO9001:2015質(zhì)量認(rèn)證���,水泥磨是我廠球磨機(jī)主打設(shè)備之一,常見的型號(hào)包括:Φ2265�、Φ2275、Φ22110���、Φ22130�、Φ2470���、Φ24100�����、Φ24130��、Φ2670�、Φ26130����、Φ3090、Φ30110�����、Φ3290���、Φ32120���、Φ35110�����、Φ35130等多種規(guī)格型號(hào)���,可根據(jù)客戶需要定制生產(chǎn),了解詳情可撥打電話咨詢我們��。

水泥磨簡(jiǎn)介:

水泥球磨機(jī)主要應(yīng)用于水泥廠粉磨生料�����、熟料(水泥廠成品及原料)的粉磨�����,也適用于冶金���、化工�����、電力等工礦企業(yè)粉磨各種礦石及其它可磨性物料�����?�?捎糜陂_流粉磨���,也適用于與選粉機(jī)組成的循環(huán)圈流粉磨。水泥磨具有對(duì)物料適應(yīng)性強(qiáng)����、能連續(xù)生產(chǎn)、破碎比大��、易于調(diào)速粉磨產(chǎn)品的細(xì)度等特點(diǎn)���。水泥球磨機(jī)既能干法生產(chǎn)也可濕法生產(chǎn)���,粉磨與烘干也可同時(shí)進(jìn)行作業(yè)。

水泥磨中控員應(yīng)知應(yīng)會(huì)

1. 凡細(xì)磨成粉末狀���,加入適量水后�����,可成為塑性漿體�����,既能在空氣中硬化����,又能在水中繼續(xù)硬化,并能將砂�����、石等材料膠結(jié)在一起的水硬性膠凝材料�,通稱為水泥。

2. 水泥按用途和性能分類���,可分為通用水泥���、專用水泥 和特種水泥。

3. 設(shè)備巡檢的八字方針是 密封�、擦拭 、緊固 �、潤(rùn)滑 ���。

4. 潤(rùn)滑油選用的一般原則是工作溫度低宜選用粘度低,溫度高宜選用粘度高的�����。減速機(jī)內(nèi)加潤(rùn)滑油量以油標(biāo)刻度為準(zhǔn)��,加油過多�,一是引起油溫高��,二是造成傳動(dòng)軸漏油�����。

5. 中控操作員應(yīng)該熟記設(shè)備的空載電流或功率����、帶負(fù)荷時(shí)的電流或功率波動(dòng)范圍,以此作為判斷設(shè)備和 工藝系統(tǒng)是否正常����。

6. 磨內(nèi)物料流速是保證產(chǎn)品細(xì)度,產(chǎn)量�����、消耗的重要因素,若磨內(nèi)物料流速太快���,容易跑粗難以保證產(chǎn)品細(xì)度����,若流速太慢易產(chǎn)生過粉磨�����,增加粉磨阻力,降低粉磨效率�����。

7. 磨機(jī)循環(huán)負(fù)荷率是指選粉機(jī)的回粉量(粗粉)與成品量之比����。循環(huán)負(fù)荷率決定著入磨和入選粉機(jī)的物料量和細(xì)度 ����,反映出磨機(jī)和 選粉機(jī)的配合情況,對(duì)磨機(jī)產(chǎn)量有很大影響��。

8. 循環(huán)負(fù)荷率決定著入磨和入選粉機(jī)的物料量和細(xì)度�����,反映出磨機(jī)和選粉機(jī)的配合情況�����,對(duì)磨機(jī)產(chǎn)量有很大影響。

9. 采用變頻器調(diào)速的喂料皮帶機(jī)����、風(fēng)機(jī)等設(shè)備, 中控員應(yīng)該記住正常生產(chǎn)時(shí)該設(shè)備的赫茲或頻率 的波動(dòng)范圍 ,它是判斷工藝系統(tǒng)和設(shè)備是否正常的重要參數(shù)。

10. 水分對(duì)磨機(jī)的產(chǎn)質(zhì)量和操作影響較大�,入磨物料平均水份一般控制在1-1.5% 為宜。

11. 入磨物料溫度高低����,對(duì)磨水泥影響很大,如入磨物料溫度超過50℃ ���,磨機(jī)產(chǎn)量將受到影響�����,如超過 80℃ ��,水泥磨產(chǎn)量降低約達(dá) 10-15%���。

12. 磨制水泥時(shí),磨內(nèi)溫度高會(huì)引起石膏脫水�����,成半水石膏甚至產(chǎn)生部分無水石膏,引起水泥假凝���,影響水泥質(zhì)量����,而且易使入庫水泥結(jié)塊 ����,因此出磨水泥溫度不宜超過 110℃ 。

13. 在水泥凝結(jié)硬化過程中��,引起安定性不良的原因是熟料中游離Cao �、 Mgo 含量過高,以及水泥中石膏摻加量過多����。

14. 硅酸鹽水泥熟料的主要化學(xué)成份是 CaO ����、SiO2、Al2O3��、Fe2O3、和MgO�,礦物組成是C3S、C2S�����、C3A���、C4AF ����。

15. 石膏是一種緩凝劑�����,其主要成分是SO3����,其含量一般在30—45%左右。

16. 普通硅酸鹽水泥的代號(hào)為P.O����,摻活性混合材時(shí),最大摻量不得超15%,其中允許用不超過水泥質(zhì)量5%的窯灰或不超過水泥質(zhì)量10%的非活性混合材料來代替�。

17. 國(guó)家標(biāo)準(zhǔn)規(guī)定:普通水泥中SO3的含量不得超過3.5%,80μm方孔篩篩余不得超過10%���。

18. 硅酸鹽水泥標(biāo)準(zhǔn)規(guī)定凡水泥細(xì)度����、終凝時(shí)間�����、不溶物和燒失量中任一項(xiàng)不符合標(biāo)準(zhǔn)規(guī)定或混合材摻加量超過重大限量和強(qiáng)度低于商品強(qiáng)度等級(jí)規(guī)定的指標(biāo)時(shí)稱為不合格品����。

19. 表示水泥細(xì)度的方式有細(xì)度、比表面積����、顆粒平均直徑和顆粒級(jí)配等方法。

20. 正常情況下����,水泥磨從開機(jī)到投料應(yīng)不超過10分鐘�。

21. 水泥熟料中的主要礦物是 硅酸三鈣C3S 、 硅酸二鈣 C2S ����、鋁酸三鈣 C3A �����、鐵鋁酸四鈣C4AF �。

22. 硅酸鹽水泥的生產(chǎn)分為三個(gè)階段:即 生料制備 ���、 熟料燒成 和 水泥粉磨 ����。 ��。

23. 原材料上料時(shí)���,提升機(jī)電流過高����,可能是出提升機(jī)溜子堵或入提升機(jī)皮帶料太多���,發(fā)現(xiàn)電流過高����,應(yīng)先停來料皮帶,然后檢查溜子下料情況及皮帶下料量�。

24. 磨機(jī)功率降低,磨音變小�,滿磨的征兆,需及時(shí)減料或止料���,待運(yùn)行正常后再加料。

25. 成品細(xì)度的調(diào)整:提高O-sepa選粉機(jī)轉(zhuǎn)速����,細(xì)度變細(xì)��,反之變粗;降低高濃度收塵風(fēng)機(jī)轉(zhuǎn)速�����,細(xì)度變細(xì),反之變粗�。

26. 三氧化硫含量的調(diào)整:首先根據(jù)物料的品質(zhì)進(jìn)行加減石膏的加入量�����,增加石膏加入量三氧化硫含量增加��,反之減少���。�。

27. 物料在粉磨過程中�,需要沖擊作用和研磨作用���。

28. 當(dāng)發(fā)現(xiàn)磨機(jī)主軸溫度過高時(shí),應(yīng)立即停止主電機(jī)���,開啟輔助電機(jī)����。

29. 循環(huán)負(fù)荷過大�,磨內(nèi)物料量過多����,影響磨機(jī)粉磨效率。

30. 研磨體尺寸越小�,數(shù)目越多�,比表面積越大�����,研磨能力越強(qiáng)����。

31. 減小入磨物料粒度���,不但提高磨機(jī)的產(chǎn)量而且降低單位產(chǎn)品電耗。

32. 在工藝系統(tǒng)停機(jī)后, 收塵設(shè)備及其附屬的回灰設(shè)備可以晚停一段時(shí)間,以便將收下的物料充分輸送完�����。

33. 水泥中加入石膏的目的是延緩的水泥凝結(jié)時(shí)間�。

34. 在配料皮帶上,不允許有飯盒等雜物,影響系統(tǒng)工藝�����。

35. 中控員必須及時(shí)發(fā)現(xiàn)異常情況,對(duì)處理不了的異常情況�,必須立刻向調(diào)度匯報(bào),

36. 主控員應(yīng)牢記設(shè)備電機(jī)的額定電流,帶負(fù)荷時(shí)的電流不可長(zhǎng)時(shí)間超過額定電流,以免損害電機(jī)�。

37. 水泥細(xì)度是指0.08mm方孔篩篩余量占總檢測(cè)量的百分?jǐn)?shù)。

當(dāng)前位置 :

當(dāng)前位置 :

聯(lián)系電話

聯(lián)系電話

在線客服

在線客服

掃描二維碼

掃描二維碼

返回頂部

返回頂部